1

智造落地,产能与品质双升级

在某光伏项目新建厂房中,一边建厂,一边安装调试,安装一片区域炉台,便上线一片区域AMR。投入潜伏AMR和重载AMR,结合RCS机器人控制系统,实现上料实时追溯和成品晶棒实时转运。

即时响应的物流自动化极大缩短了物料搬运时间,减少了生产等待周期,提高了生产线运转效率,支持快速扩大产能。

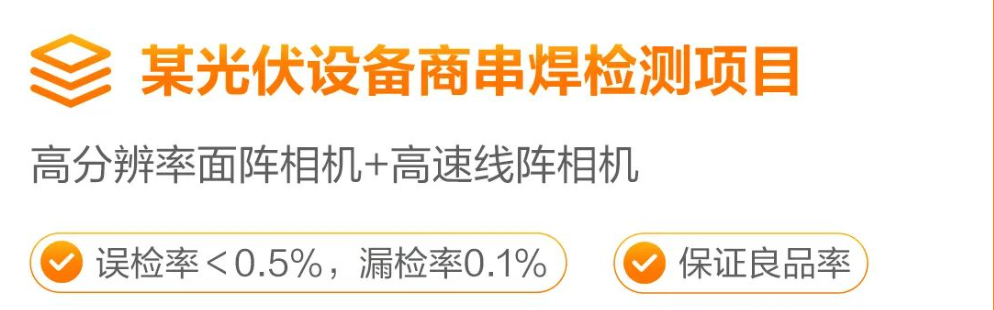

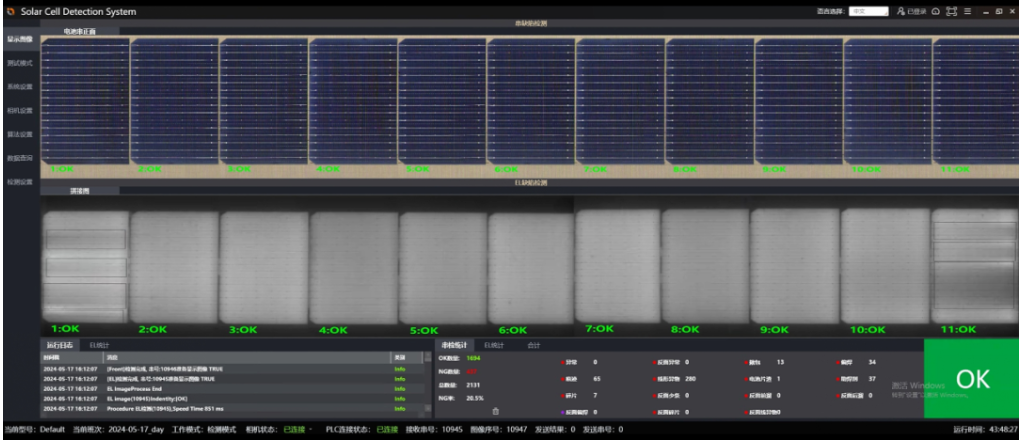

在某光伏设备商串焊检测项目中,电池串焊接过程往往会产生多种缺陷,且特征复杂,检测效果差,检出率低。

海康机器人采用高分辨率面阵相机与高速线阵相机进行EL检测与正反外观检测,误检率0.5%以下,漏检率0.1%,保证每一片出厂的光伏产品都能达到高质量标准,为光伏产品的长期性能和光伏企业的持续竞争力提供坚实保障。

2

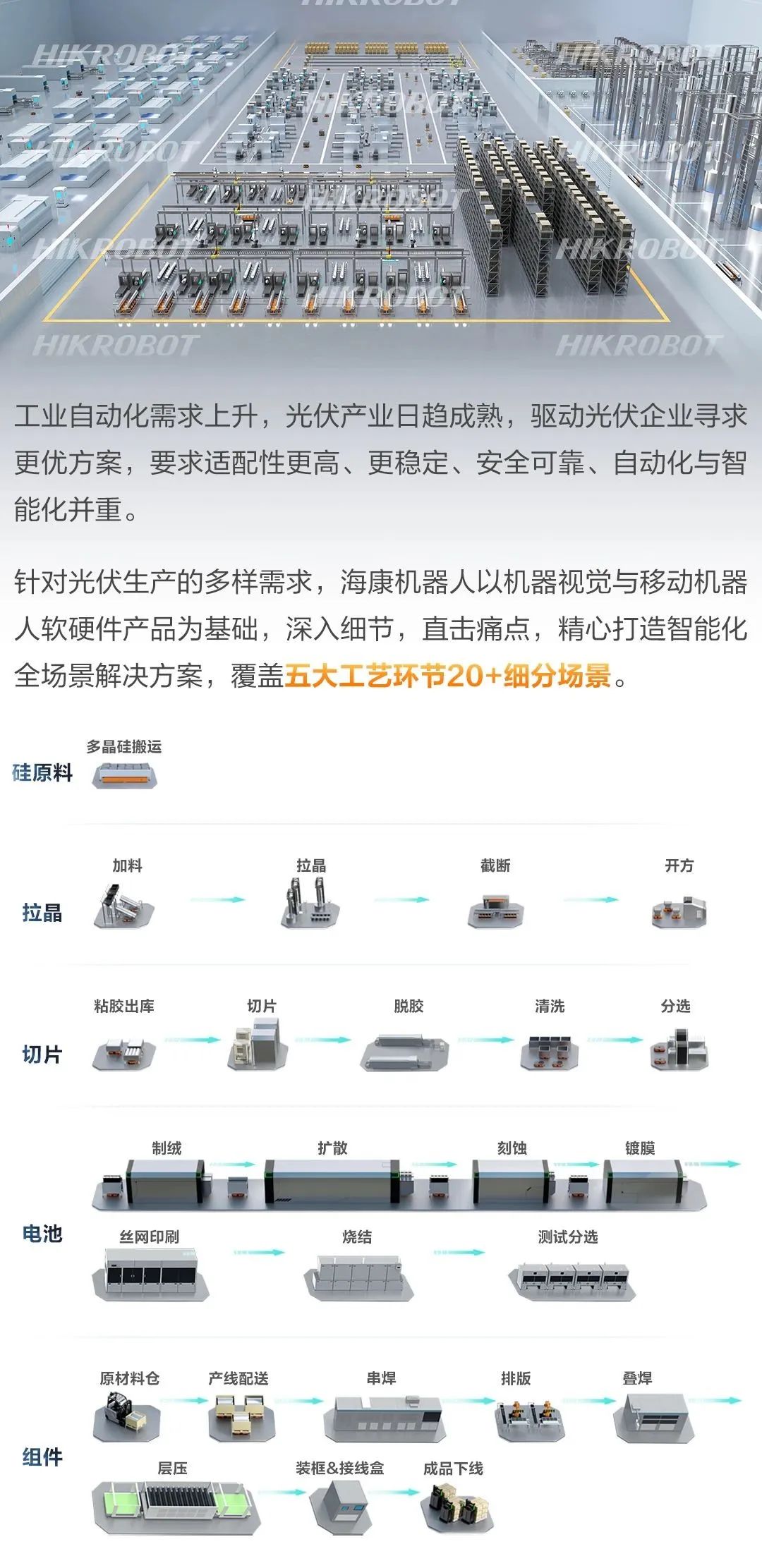

智能化全场景解决方案

光伏细分场景及其方案众多,下面将列举部分较有挑战性的方案进行重点讲解。

2.1

硅原料环节

Q1

还原车间的难点

还原车间的多晶硅体积大、重量大,要求搬运设备必须具有高承载能力和稳定性。

海康机器人专门打造了重载防爆AMR,承载重量可达4吨,能够安全无损地搬运多晶硅。

2.2

拉晶环节

Q2

取晶、转运的挑战

在拉晶生产中,传统工厂依赖人工向高约两米的坩埚加料,这不仅操作困难,还会产生有害粉尘,威胁工人健康。加之数百个炉台频繁需要加料,劳动强度大且效率低。长达5-7.5米的晶棒不仅提取困难,其高温状态也增加运输难度。

为应对这些挑战,海康机器人设计了一套全自动化解决方案,涵盖硅料自动添加、料品自动转运、晶棒无人化提取与冷却处理、截断机对接、开方、磨削等后续工序的物料自动转运,乃至废料处理的自动化流程。方案紧密匹配各生产环节,有效提升工作效率并解决行业难题。

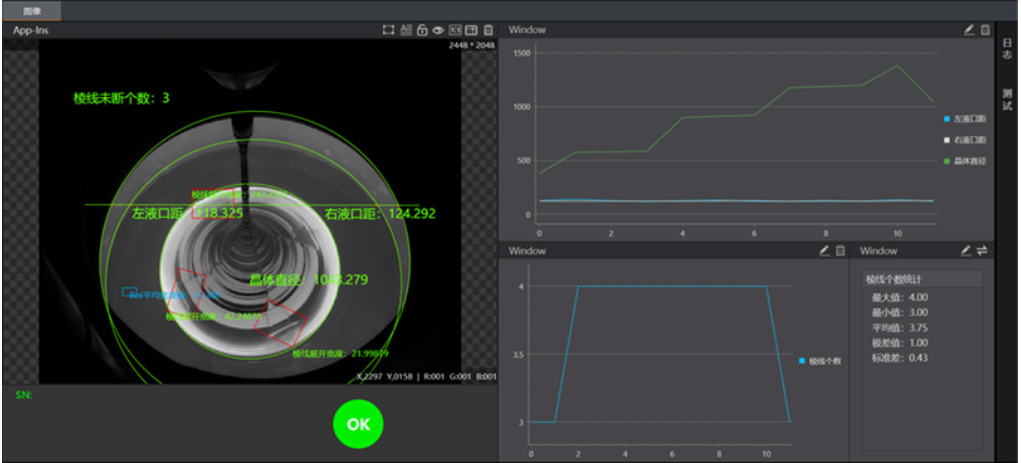

海康机器人还依托机器视觉产品进行拉晶监测,对关键参数进行监控,并且使用深度学习算子准确提取生产过程中的缺陷,帮助拉晶工厂做到数据监控、过程管控和结果回溯工作。

2.3

切片环节

Q3

切片对接、管理的挑战

在传统切片工厂中,切片机台操作复杂、取放料的精度要求高,极度依赖熟练工人的经验,加之24小时高强度生产,使得人员管理和调度存在困难。此外,硅棒物料规格多、拼棒管控、切片机上料规则复杂等对管理者带来了较大挑战。

针对以上痛点,海康机器人构建了切片全流程自动化方案,切片AMR与粘棒设备、切片设备、脱胶设备、清洗设备自动化对接。分选后的物料可以通过机器人设备转运,由机器人对接立库或直接管理成品库存,自动化管理切片成品。

Q4

硅片检测的难点

硅片侧边检测是切片环节的重点和难点。首先,硅片的厚度仅为120μm-140μm,侧边缺陷难以观测;其次,硅片侧边缺陷会产生在硅片8个边缘位置,尤其是倒角边缺陷,微小易疏漏;最后,在花篮下料打包过程中,还会产生缺陷,需要再次把关。

针对以上问题,海康机器人定制侧边检测视觉软件,全方位检测硅片侧边,可同时对硅片的8个边缘进行检测,跟踪反馈11种不同缺陷,为产品质量安全保驾护航。

2.4

电池环节

Q5

电池片转运的挑战

电池片工厂是整个光伏行业最复杂的生产场景,设备数量多,物料多,生产空间有限,生产节拍高,上料强度大。同时电池片生产环境对洁净度要求高,需要防尘防静电。

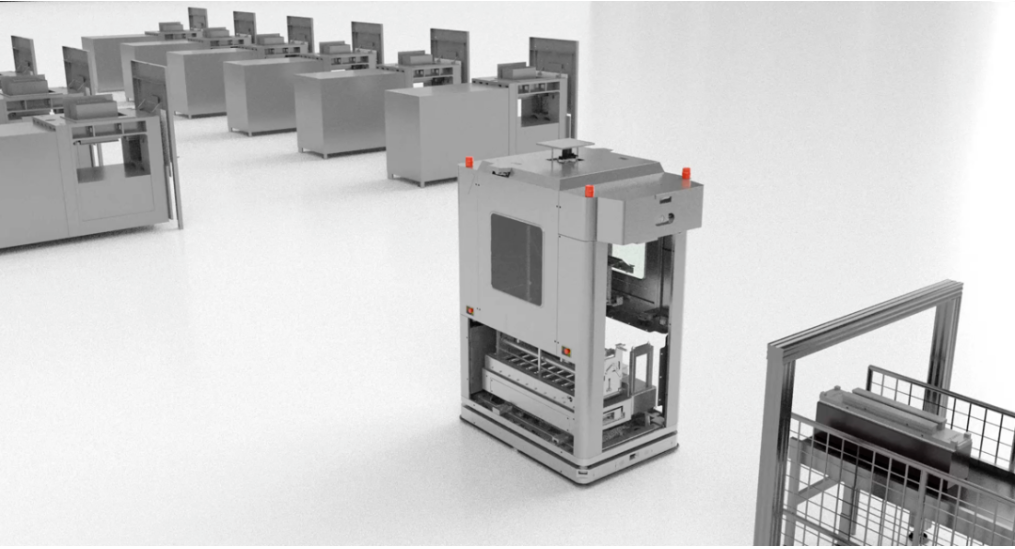

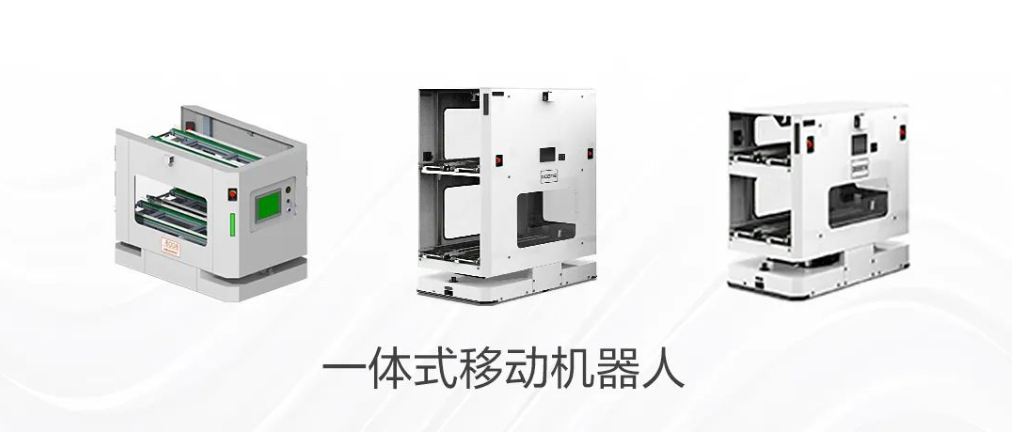

海康机器人深入分析应用需求,设计了一体式和分体式解决方案,实现从制绒、扩散到刻蚀、镀膜等十多个工序间的物料全流程自动化转运。客户可根据现场实际需求选择合适的方案。

一体式方案,根据不同料盒形态的转运需求,应用适配的移动机器人完成相应工序间的物料转运。由于物料是直接存放在一体式机器人的仓位内,当出现前后工序间物料上下料节拍不匹配的场景时,一体式机器人可将物料存放在缓存站内,用于平衡工序间的生产节拍。

分体式方案则是采用分体式机器人搬运有源货架与接驳台对接的方式,再由接驳台对接产线设备,实现物料的转运。

两种方案都配备了洗地机、环境监测机器人、石墨舟机器人等标准硬件解决方案,为车间生产环境保驾护航。

Q6

如何保证电池片良品率

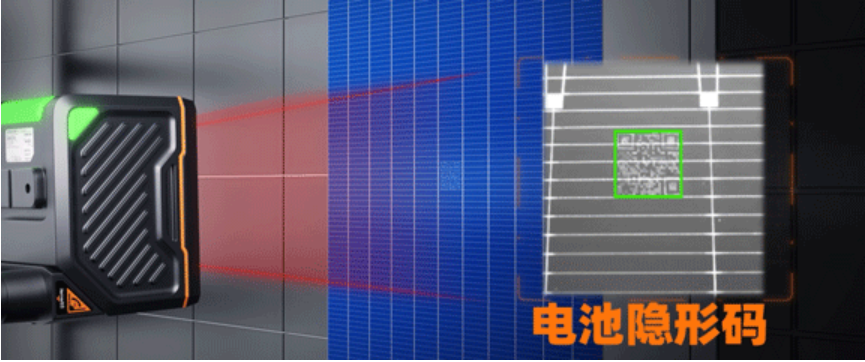

在电池片生产过程中,保证电池片良品率是重中之重。传统的电池片只能做到事后检测,而且电池片本身不方便刻印字符或二维码等信息,加之追溯标准不一,增加追溯难度。

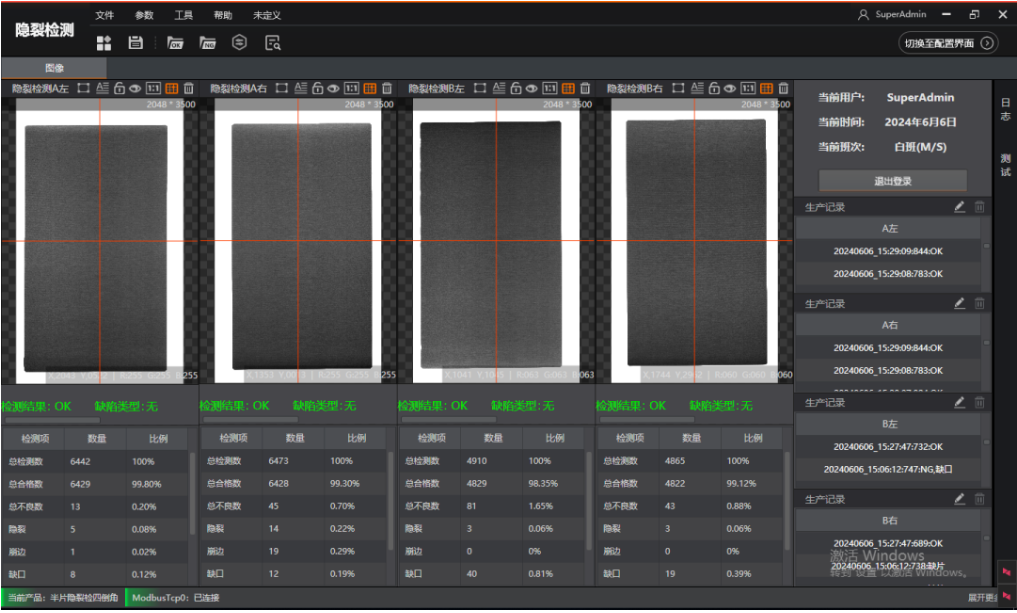

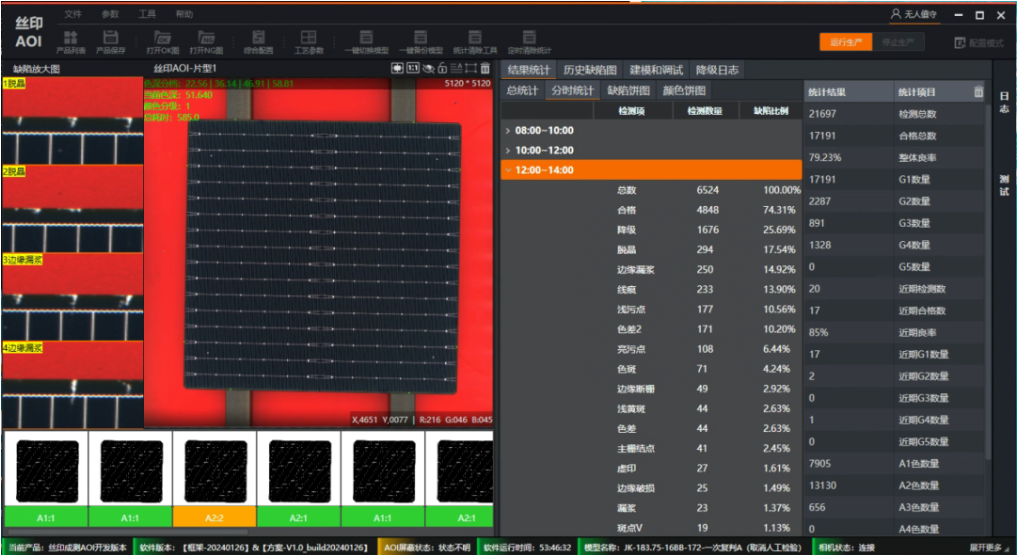

针对以上痛点,海康机器人设计了基于机器视觉的追溯软件,可实现从上料制绒、清洗到电池片终选全流程追溯,同时配合AMR对转运相关环节的数据监控,对电池片流程进行信息监控。

海康机器人还针对隐裂、镀膜AOI、镀膜PL等建立数据预处理模型,能够快速适配上线,高精度检出异常,充分保证电池片的高质量。

2.5

组件环节

Q7

组件搬运及管理的难点

组件工厂物料种类繁多、管控复杂,且大多体积大、重量重,人工搬运极为不便;同时组件环节生产节拍高,工单结构复杂,对工厂管理造成较大挑战。

针对以上问题,海康机器人设计了组件整厂自动化方案,方案覆盖玻璃、EVA、电池片、焊带、汇流条、边框、胶桶、包材等各类物料的自动化转运以及分档、包装、成品入库等工序间转运。海康机器人可以根据业务需求提供匹配的搬运机器人、堆高机器人、潜伏机器人、一体机器人等,全方位助力组件工厂生产。

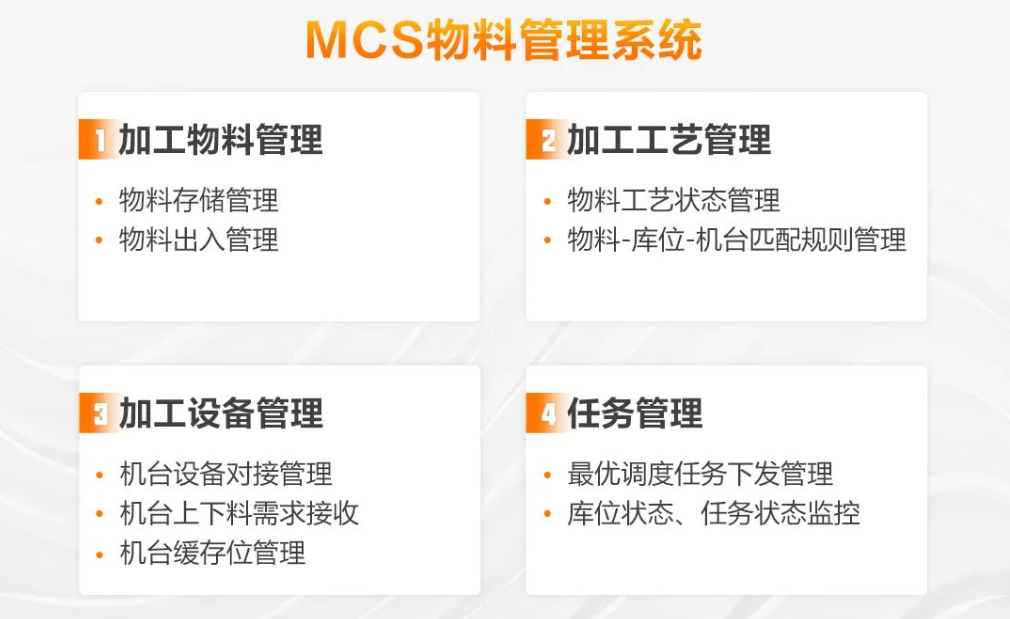

为更好地进行工单管理、物料管理和加工设备管理,海康机器人推出MCS物料管理系统,全方位监测生产中的各类信息,并主动对库存短缺预警,为生产过程赋予数字能量。

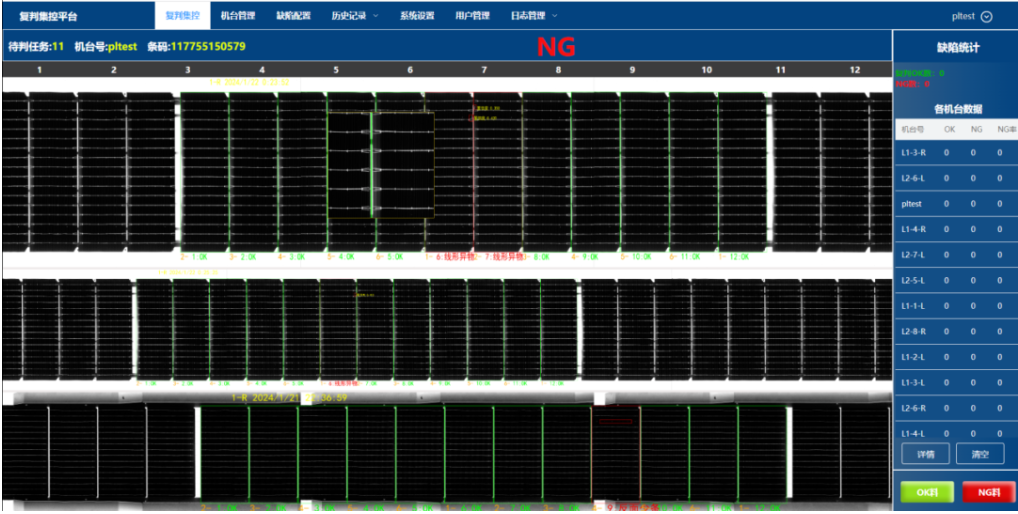

为了更好地追溯电池组件的全流程质量,海康机器人定制开发了光伏组件决策看板,从单站检测到各个机台的集控复判,整个工厂的数据汇总、运行状态一目了然。

Q8

组件检测的难点

组件检测存在诸多难点,如串外观检测环节,电池串正面、反面都会产生不同缺陷,同时激光划片、覆膜、焊接、温度、下压压力等也会导致各种缺陷。

针对以上问题,海康机器人定制了串外观检测单元,针对不同位置缺陷采用特殊打光成像,加强检出效果,一次性全面管控电池串缺陷。

在收集的各类生产数据基础上,海康机器人依托数字孪生技术开发了数字孪生软件,将物理空间与数字空间相映射,让数据与现实相结合,实现设计/制造/产品三个象限与数字孪生的完美对称,形成产品全生命周期的数据流和自生长的动态模型,辅助光伏生产决策。

3

持续进化,满足多元需求

目前,海康机器人已开发出15款光伏生产中需要的移动机器人类型,如潜伏AMR、重载AMR、重载防爆AMR、取晶AMR、切片AMR、一体式AMR、叉取AMR等,覆盖光伏生产的全工艺环节。

经过几年的发展,海康机器人AMR核心软件架构已经进行了4轮大迭代,支持多种类型机器人混合调度,提供低代码的二次开发功能,使用更便捷简单。 海康机器人还基于VM算法平台,针对拉晶、硅片、花篮、隐裂、丝印等检测需求,定制开发了光伏通用框架软件。VM算法平台已更新到4.4版本,随着平台的迭代升级,通用框架软件的功能将更丰富,使用效率也更高。 “移动机器人+机器视觉”、“软件+硬件”,持续更新迭代,使得解决方案在兼容性、协同性、易用性方面更具优势,同时全场景解决方案一站式提供也有助于光伏行业合作伙伴建立完善的数字化信息系统,控制总体成本,提高生产和管理效率,增强市场竞争力。

2024-06-11 16:56

2024-06-11 16:56 [导读]

[导读]