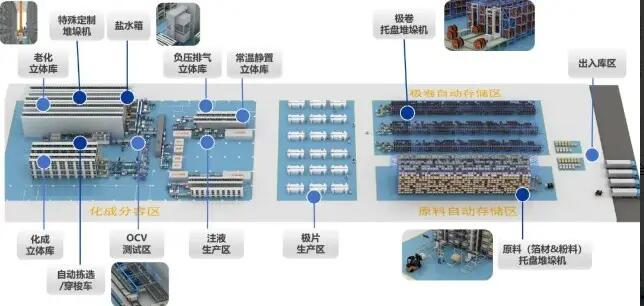

继《中国智能制造2025》规划发布后,智能制造开始上升为国家战 略。随着新能源汽车市场爆发,动力电池产能逐步扩大,对其性能的要 求也越来越高。通常地,锂离子电池生产的自动化水平直接关系着电池的品质,因此全自动化在锂电池行业内的应用日益被关注。 值得注意的是,2016年国内多家企业已经配置了全自动的模组生产 线,产能得到了明显的提升且生产品质也有所提高。与此同时,伴随着智能化设备在动力电池生产、组装等环节的不断介入,AGV(自动导引 车)也被各大电芯与电池PACK厂商广泛应用。

行业趋势

1、目前,智能化的锂电池模组线及PACK生产线的出现,成为动力电池产业转型升级的一种新的思路。

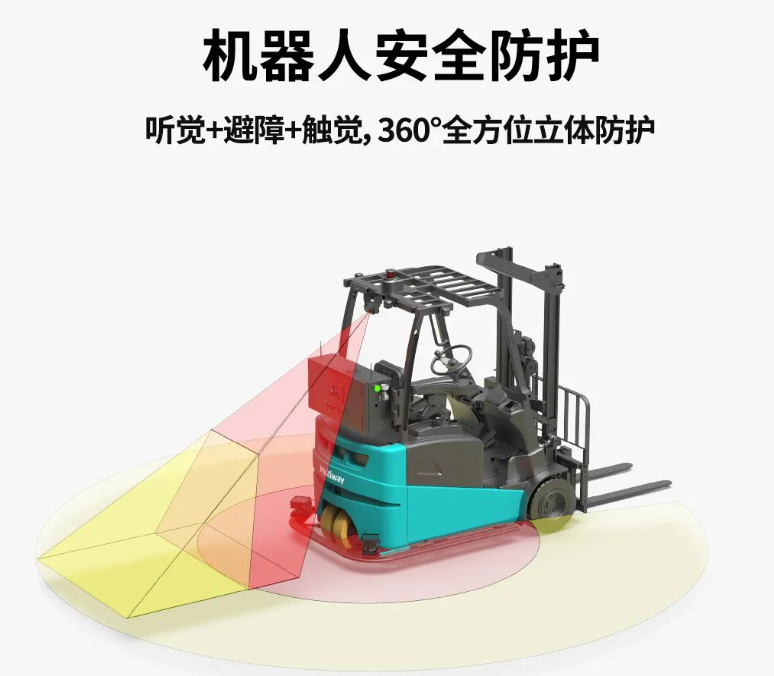

2、锂电行业中AGV的应用已经过了试水阶段,并且在行业内已经有了较为成熟的案例。锂电池行业导入AGV是行业趋势,同时也是智能化、 自动化的一次升级。

3、锂电行业的前段,正负极材料极卷转运也有多家知名锂电公司开始尝试用AGV自动运送,并实现自动与设备对接,也成为锂电行业AGV应用的新方向。

方案优势

1、占用空间小

传统输送线需整条供需线安装辊筒,占用大量空间。而AGV各工位之间无设备连接,可以方便工人、物资同行;

2、柔性使用

传统输送线线体拆装复杂,且位置固定不易变动。而AGV的使用就非常柔性,只需改动程序,就可完成路线、流程变动;

3、容错率高

锂电池PACK生产线供需相当复杂,若其中某处出现问题,会影响整个工序的运行,AGV具备混线运送功能,当某处AGV出现问题,可人工或自动将故障AGV发往维修区,备用AGV替代原AGV工作,最快时间恢复生产工序。

2022-10-28 11:33

2022-10-28 11:33 [导读]

[导读]