[导读]

[导读]

前 言自2000年以来,随着物流技术的发展以及业务需求的驱动,国内陆续开始建设自动化立体库,尤其在烟草、医药、批发零售配送等行业应用较多。在化工生产性企业,桶装、袋装原料或产品的储存需要在厂内设计储存仓库,现行较为常规的设计为叉车仓库,料桶、垛盘或吨袋由叉车运输进仓库,并堆成2-3层的料堆,完成堆存作业。取料时,叉车将料桶、垛盘或吨袋取出运走。但由于化工物料的种类多、牌号较多,采用常规的叉车仓库,需要分区域放置,占地面积大,空间利用率不高,并且不利于日常盘库管理。将自动化立体库引入化工行业,目前

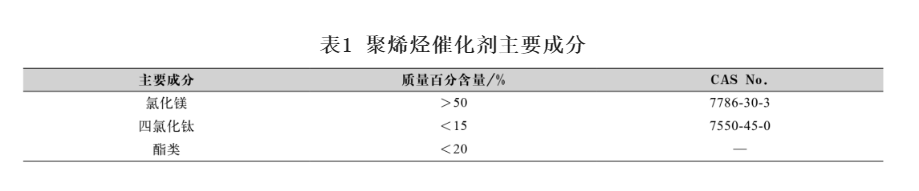

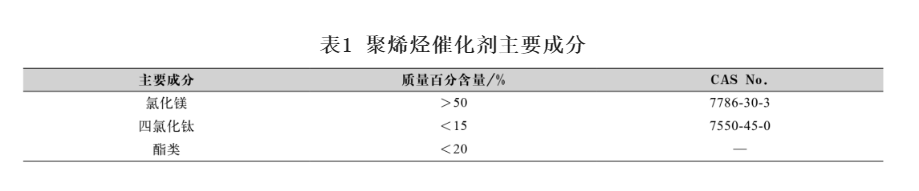

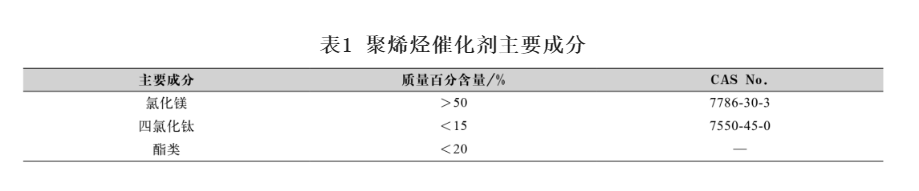

自2000年以来,随着物流技术的发展以及业务需求的驱动,国内陆续开始建设自动化立体库,尤其在烟草、医药、批发零售配送等行业应用较多。在化工生产性企业,桶装、袋装原料或产品的储存需要在厂内设计储存仓库,现行较为常规的设计为叉车仓库,料桶、垛盘或吨袋由叉车运输进仓库,并堆成2-3层的料堆,完成堆存作业。取料时,叉车将料桶、垛盘或吨袋取出运走。但由于化工物料的种类多、牌号较多,采用常规的叉车仓库,需要分区域放置,占地面积大,空间利用率不高,并且不利于日常盘库管理。将自动化立体库引入化工行业,目前已有丁苯橡胶、高分子聚合物、加氢催化剂等相关案例,但在聚烯烃催化剂行业还未见到相关案例报道。本文结合某公司实施的聚烯烃催化剂产成品库自动化立体仓库改造,进行了项目实施过程分析和经验总结。近年来,随着全球聚烯烃产业蓬勃发展,安全环保的更高要求,传统的平面库房及人工操作模式已跟不上产业发展的需求,为满足聚烯烃催化剂行业向“高精尖产业”方向发展,需要匹配充足、快速、高效的仓储能力,提高产品入出库的自动化水平,降低人工劳动强度,提高劳动生产率。某公司现有成品库房约2670平米,有效高度约6米,货物出入库为人工及叉车操作,大批量出货和入库存在干扰,耗时长,效率低,现有的出入库能力不能满足未来发展;库房存放货物最高码两层,每层高度约为1.6米,还有部分高度空间无法利用;库房管理采用人工盘库,货物进出记录纸质台账,并在ERP系统做成电子档案,工作强度大,易出现做电子档案不及时、不规范、不能及时反应库存状况等问题,急需进行自动化立体仓库改造。聚烯烃催化剂固体粉末高温不可燃,无爆炸爆燃反应,不同种类、牌号催化剂组成略有差异,但其主组成成分较为一致,如表1所示。

催化剂固体粉末中四氯化钛是以配位络合物型式存在,当暴露在空气中或遇水会表现出与四氯化钛相近的化学性质,主要危化品四氯化钛危险性类别为第8.1类酸性腐蚀品。

该公司现有多种产品,包装形式不同,根据现有产能进行储存需求分析如表2所示。

通过读写托盘上的二维码/人工录入,先将托盘、货物进行绑定、储存,随后将整托盘吨袋/桶自动分配至货位;仓储位或货架的分配,应支持自动和手动两种方式,并能控制入库物料按规定原则进行优化分配;能根据二维码/人工录入信息事先做出储存位分配的计划,从而提高货品进库的效率。通过上位MES系统传入出库数据(物料品名、数量、批次)后,系统自动比对本品种涉及的批号(进库编号),实行先进先出、近效期先出、取样先出原则。出库操作包括整托盘吨袋/桶出库、空托盘垛出库。出库流程包括出库单录入、更正以及取消、物料出库确认等功能,并能打印与出库操作有关的各种单据。此外,还需仓储、物流配送的基础数据管理、承载物料的托盘条码识别、物料出入库管理、不良品管理、仓储日常盘点、物料效期管理、生产/质量追溯、数据查询与报表生成、系统自身防护、系统调度与监控、设备远程监控等功能。立体仓库总体设计要紧密结合生产工艺特点,满足各工艺段存储容量、作业能力、物料转运的工艺要求,各功能区域合理布局,各部分衔接顺畅、高效,充分发挥系统的管理能力。系统集成计算机控制、网络、数据通信、红外传输、现场总线等先进技术,实现收发作业机械化、库房物流自动化、仓储管理数字化、存储单元立体化和信息传输网络化。自动化立体库系统包括托盘更换站、成品打包站、AGV转运、立体库和出入库站5部分功能。根据现场实际情况,自动化立体库共划分4个功能区域,分别设置仓储区、缓存区、托盘更换区和成品打包区,各区域相对独立又相互联锁,且充分考虑各区域安全,各功能区设置安全护栏、安全光栅、地磁、声光报警、联锁停车等安全措施,操作人员或倒运车辆进入功能区域后,区域内的设备报警或联锁停车,充分保障人员、设备、车辆的安全。立体库设置2个出入库口及其所属输送线,用于连接成品生产单元、托盘更换站、成品打包站及其人工检验区域,各区域之间采用AGV(无人叉车)进行物料的倒运,使各种物料和托盘实现自动入库、出库、调运。各功能区域划分如图1所示。

A区:为物料仓储区,主要功能为完成成品物料的出入库及其存储,主要设备为输送机、提升机、穿梭板、货架等;B区:为物料缓存区,主要功能为完成成品物料检验、装车前缓存(包括托盘垛的缓存),主要设备为安全护栏、定位桩等;C区:为托盘更换区,主要功能为完成成品物料出厂前组盘,存储托盘与发货托盘之间的更换,以及存储托盘的收集和发货托盘的拆分;主要设备为输送机、机械手、转位机、托盘拆码机等;D区:为成品打包区,主要功能为完成成品物料出厂前打包及缠膜,主要设备为输送机、打包机、缠膜机等。系统的主要设备有辊筒输送机、托盘分拣机、龙门式机械手、AGV搬运系统等,其主要技术参数如表3所示。

为实现立体仓库内各区域的安全转运和人机交互安全,对不同的功能区域设计的安全控制策略如图2所示。

安全闸口1采用光幕和地磁防护,人员和车辆闯入后声光报警,而且除安全区IV中设备正常运行外,其他安全区及AGV均处于停止状态,需要人工解除后才能正常运转;安全闸口2采用光幕和地磁防护,人员和车辆闯入后声光报警,安全区III及AGV均处于停止状态,需要人工解除后才能正常运转;安全闸口3采用安全开关防护,人员开门进入后声光报警,AGV处于停止状态,需要人工解除后才能正常运转;安全区I采用安全光电防护,AGV取货时声光报警提示相关人员注意安全;安全区II、安全区III和安全区IV采用安全开关防护,人员开门进入后声光报警,本安全区内设备处于停止状态,需要人工解除后才能正常运转。自动化立体库相比传统库房具有多个方面的优越性;四向车配套立体货架,提高了空间利用率,节约了占地面积;立体货架的应用提升了仓储过程的自动化水平,不需要人力介入;智能管理软件的应用,可以使得仓储中所有货物的信息十分完备,便于日常管理,也可以将在线仓储信息接入企业的ERP系统,有利于提高企业的管理水平。聚烯烃催化剂包装形式多样,通过基于产能的储存量预测,对各种包装形式所需的托盘数进行了分析,确定了货架平面布局,明确了各主要设备参数,完成了聚烯烃催化剂自动化立体仓库的设计。

----好的文章,值得分享----

作者:中国石化催化剂有限公司北京奥达分公司张庆曦

来源:<<化工管理>>

物流文视界

编辑转发只为传递更多信息,并不代表本号观点。

如有侵权,请联删。

【声明】物流文视界网转载本文目的在于传递信息,并不代表赞同其观点或对真实性负责,物流文视界倡导尊重与保护知识产权。如发现文章存在版权问题,烦请联系小编邮箱:wuliuwenshijie@163.com,我们将及时进行处理。

[导读]

[导读]