百威亚太地区首座“绿色智能”标杆工厂2020年在浙江温州建成投产,实现了生产流程管控、质量检测、仓储物流等环节的自动化、智能化。特别是自动化立体库和AGV解决方案的投入使用,实现了包材配送和成品出入库的高度自动化作业,助力啤酒工厂物流自动化与智能化升级,增效降本效果显著。

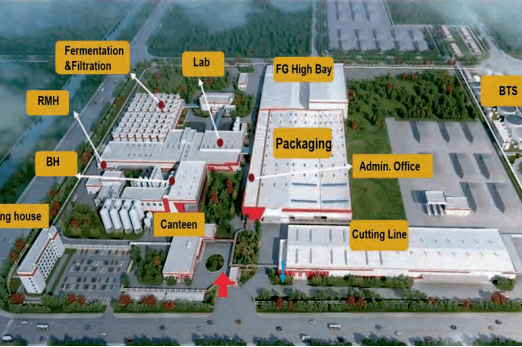

百威温州工厂鸟瞰图

百威啤酒是全球最大的啤酒酿造商,旗下拥有丰富的产品线,包括百威(Budweiser)、福佳(Hoegaarden)、科罗娜(Corona)等世界知名啤酒品牌。近十年来,百威啤酒在中国市场的年销量增幅达到了50%以上,增长速度迅猛。强劲发展势头背后的坚实支持来源于百威亚太以长远战略眼光布局的高效供应链物流体系。

百威亚太在中国以销售中国地区自产啤酒为主,为了能够以更快的速度把最新鲜、高质量的啤酒供应给消费者,百威以贴近消费者为出发点进行供应链布局,在全国建设了26家规模酒厂和2家精酿酒厂(不含合资品牌),15家分销中心,销售网络覆盖全国。

2019年百威亚太提出“Brewery of Future—未来酒厂”的理念:通过供应链物流新技术转型、数字化新技术转型以及传统技术升级、补差,打造理想中的“未来酒厂”。2020年,百威亚太首家以“绿色智能”为主题的新型啤酒工厂——百威温州工厂正式投料生产。除了先进的酿造生产技术以外,该工厂的物流系统建设与运营可谓“汇集全球智慧”,不仅采用了百威全球工厂众多应用成熟的领先的智能化解决方案,还创新建设了百威亚太在国内的首座自动化立体库,引入AGV进行出入库、拣选、备货作业,探索了中国啤酒制造业在智能物流和智慧工厂方面的新边界。

一、以科技赋能物流升级

企业物流系统的打造既要符合行业特点,也与其所处时代的经济发展、社会环境、技术水平等方方面面密切相关。

据百威亚太中国区高级物流总监李杰介绍,传统啤酒工厂SKU单一,供应渠道简单。伴随经济发展,消费者对啤酒的品类、口味等提出了越来越丰富多样的需求,对于新鲜度的要求也日益提升。传统的生产和物流方式已无法跟上与时俱进的消费者需求,啤酒工厂亟需通过自动化、智能化物流系统来丰富自身的柔性和处理复杂需求的能力,同时要充分发挥团队的创新能力,不断提升管理运作水平。

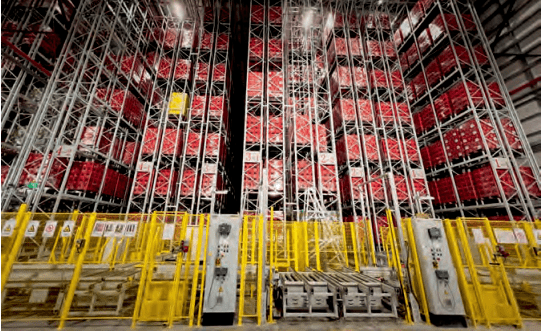

百威温州工厂自动化立体库

啤酒工厂要想实现物流自动化有着特殊要求:啤酒属于重货,对自动化物流设备的承重能力、码垛高度等都有要求;啤酒为连续生产,要求物料按照生产工艺顺序均衡、连续、及时供应;啤酒属于快消品,有明显的销售淡旺季,旺季工厂货品流量非常大,淡季相对较小,这就要求物流系统具有高度柔性化特征,能够灵活应对淡旺季流量变化要求;啤酒消费更强调新鲜度,因此对工厂物流的快速出货能力有着较高要求;啤酒包装多为玻璃瓶,物流作业安全性要求极高;同时,啤酒的销售价格不高,行业利润率较低,企业对物流成本的控制十分严苛。这些特点决定了目前在快递、电商等行业常见的一些自动化、智能化物流系统并不能适用于啤酒工厂;加上自动化物流系统的前期投入成本较高,因此,啤酒行业的工厂物流自动化、智能化发展水平还普遍较低。

李杰告诉记者,百威公司一直致力于创新及追求高效,早在十年前就开始探索利用科技手段提升工厂物流水平,沿着由点到线再到面的发展路径不断前行:

2012~2018年,加大机械化和自动化物流设备投入。例如,将大量人工装卸、搬运变为人工驾驶叉车整托搬运;建立回收瓶自动化生产车间,实现回收瓶自动分拣、理瓶的全流程自动化作业。

2018年到现在,持续加强对智能化物流解决方案的应用探索。例如,温州工厂应用自动化高架库替代传统平库,大幅提升仓储空间利用率和作业效率;用RGV、AGV替代叉车,提高作业效率,提升作业安全性与柔性;采用自动装卸平台提高装车效率。

百威温州工厂配备的双深双工位堆垛机

“啤酒工厂的智能物流解决方案定制化程度高,成本投入较大。如何做到聪明的投资,把有限的资源用到刀刃上,采用既符合啤酒工厂物流作业需求又具有一定前瞻性的解决方案,是百威探索的一大重点。”李杰总结说。

二、物流需求与解决方案

2015年底,百威(温州)啤酒有限公司正式落地温州经开区,开始规划设计。2018年百威温州工厂一期项目启动施工,投资16亿元,设计年产能60万吨,2020年底已正式建成生产,拥有两条瓶装生产线和一条听装生产线,生产品牌包括百威、哈尔滨、双鹿、雁荡山等。未来通过二期建设,温州工厂产能将进一步提升,达到120万吨的世界级工厂标准。

“百威温州工厂是百威亚太在中国的首座智能工厂,定位为百威全球标杆工厂,致力于在安全、质量、效率、数字化方面能够达到集团内的全球领先水平,在物流系统建设需求方面也十分明确。”百威温州工厂厂长胡庆松表示。

1.明确需求

百威啤酒工厂采用JIT(Just-in-time)生产模式,供应商根据生产计划准时送货,原材料与包材基本不设库存。结合工厂定位以及业务特点,百威对温州工厂的物流系统提出了十分明确的要求:作为智能工厂,成品以及包装箱的存储、搬运、装卸等物流作业实现无人化、智能化;成品库必须能够满足1.8万托的库存容量;大幅提升出库装车效率,由通常的装满一辆车用时30分钟缩短到15分钟;贴合绿色工厂定位,在物流方面实现低碳化运作。

2.解决方案

百威亚太区物流科技负责人朱振然提到:当时没有找到既能满足啤酒工厂物流特性(重货、大流量、快速),又能满足百威温州工厂需求的智能化物流解决方案,像AGV载重量等关键物流设备在技术方面还需要突破。百威在调研了国内很多系统集成商和设备供应商后,最终选择与深圳市今天国际物流技术股份有限公司(以下简称“今天国际”)合作,定制化开发适用于温州工厂的一体化物流解决方案。

“根据百威温州工厂的场地条件、业务特点、物流需求等,今天国际给出了产品下线后端的整套自动化物流解决方案,包括自动化高架库、一轨双车的密集库、AGV(Automated Guided Vehicle)系统和后台支撑的WES(Warehouse Execution System)、WCS(Warehouse Control System)系统。”今天国际机器人副总经理邹杨波介绍说,双方经过共同努力,对温州工厂物流系统做出如下规划设计:

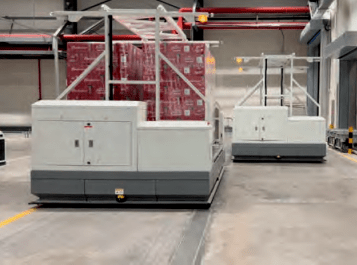

背辊式四工位AGV小车

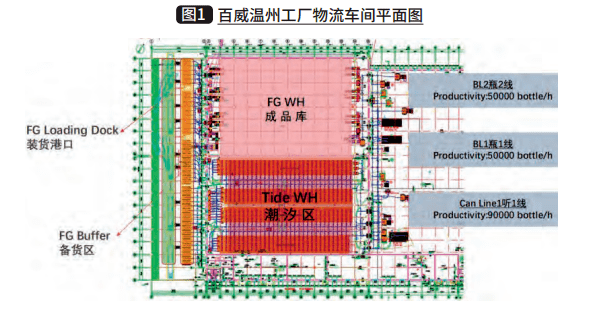

整个物流系统(物流车间)与3条自动生产线紧密衔接,内部设有成品存储区、潮汐区、备货区和装货港口,参见图1。成品存储区建设自动化立体库,主要用于成品和少量包装箱的自动入库、存储、出库作业,在相同占地面积下库容量是传统仓库的2倍。潮汐区以AGV+地堆的形式进行部署,主要用于成品下线后的搬运、码垛、存储等物流作业,这样的布局使得温州工厂在实现智能化物流运作的同时,增加了系统柔性,能够灵活应对淡旺季需求波动或因业务变化带来的物流需求变化。备货区和装货港口全部采用AGV实现自动备货、自动装车作业。整个物流系统采用了今天国际自主开发的WES(智能物流执行系统)、WCS(仓储控制系统),与百威WMS系统对接,真正实现了智慧物流与智能搬运。

三、物流系统建设亮点

李杰表示,温州工厂的物流布局方面,不仅借鉴了百威全球工厂的经验,如,厂内物流全部采取单向行驶路线,尽可能避免车辆之间或者车辆与人之间的交汇,确保物流作业交通安全,也采用了其他工厂验证过的先进、高效的多种物流技术,特别是创新性地应用了自动化立体库和重载AGV解决方案,使 温州工厂物流系统具有智能化、数字化、绿色化三大特点。

1.智能物流系统应用

(1)自动化立体库

为了大幅提升存储效率,在成品存储区部署了自动化立体库,配备6台双深双工位堆垛机(SRM),该堆垛机达到国际最高标准,满足高载重、高稳定性的作业要求;近10000个货位的双深横梁式货架和3000货位的穿梭板式货架,以及5500货位的潮汐库,实现总计约1.8万托的成品存储能力。

(2)高性能重载AGV

“针对产品密集存储、不规则摆放等诸多挑战,今天国际为温州工厂专门定制了两款AGV:在产品下线与自动化立体仓库之间,配备了4台背辊式四工位AGV小车;在潮汐区、备货区,配备了9台双工位平衡重叉式AGV。单台AGV最大载重量7吨,可以一次搬运近千箱罐装啤酒。”邹杨波介绍说。

潮汐区以AGV+地堆的形式进行部署

13台AGV统一调度、分配任务,实现了生产线上的成品啤酒无人化精准搬运到立体库与输送机站台,再到从立体库出货到备货的自动区搬运,出入库流程无人化。

(3)自动理瓶+智能包装系统

自动理瓶车间与智能包装车间也极具特色。自动理瓶车间应用自动分拣机、输送机、洗瓶机等设备,实现了回收瓶的自动化处理。目前温州工厂近60%的回收瓶经自动处理后,进入智能包装车间。

2.数字化系统应用

(1)追鹰系统(Track & Trace)

百威亚太自主研发的追鹰系统已经在全国20多家工厂和15个DC广泛应用。该系统可以将第三方的车辆安排、园区管理、车辆在途管理、客户收货和反向物流的管理,完全纳入平台,实现物流全程的可视化。

(2)自动化仓库智能管理系统(WES & WCS)

自动化仓库智能管理系统包括智能物流执行系统(WES)及仓储调度系统(WCS)。

WES是今天国际针对温州百威成品仓库布局规划,结合多年仓储物流系统经验研发的仓库执行系统,该系统主要负责成品酒从生产入库、库存管理、自动备货装车发运、产线空托盘自动补给、包材自动搬运等仓储全过程的管理执行流程,包括任务管理、库存管理、波次策略、入库策略、理库策略等核心功能模块,实现与车辆运输系统在厂内外信息的实时对接,提前精准自动化备货。通过系统上线运行,在有限的空间,采用经济合理的物流设备,实现了库位利用率和出入库效率的双提升。

而WCS则实现了对多个区域不同类别物流设备的协同调度,通过1车4托的AGV调度策略,实现成品酒生产入库效率最大化,通过视频盘点功能,提升盘点工作效率,通过密集库双穿梭板调度策略,提升密集库的出入库效率和仓库利用率,通过可视化的看板,方便仓库管理人员能够实时准确的查看仓库出入库作业情况、库存概况,监控仓库设备运行状况。

双工位平衡重叉式AGV实现智能备货

(3)叉车管理系统(FMS)

叉车管理系统就是安装在叉车上的眼睛,能够实时监控车辆的状况;是哪位叉车工正在开这台车;还可以统计叉车工的工作效率。同时,FMS还配备了4G通信模块,可以把这些数据实时传输到云上,并自动进行数据分析。

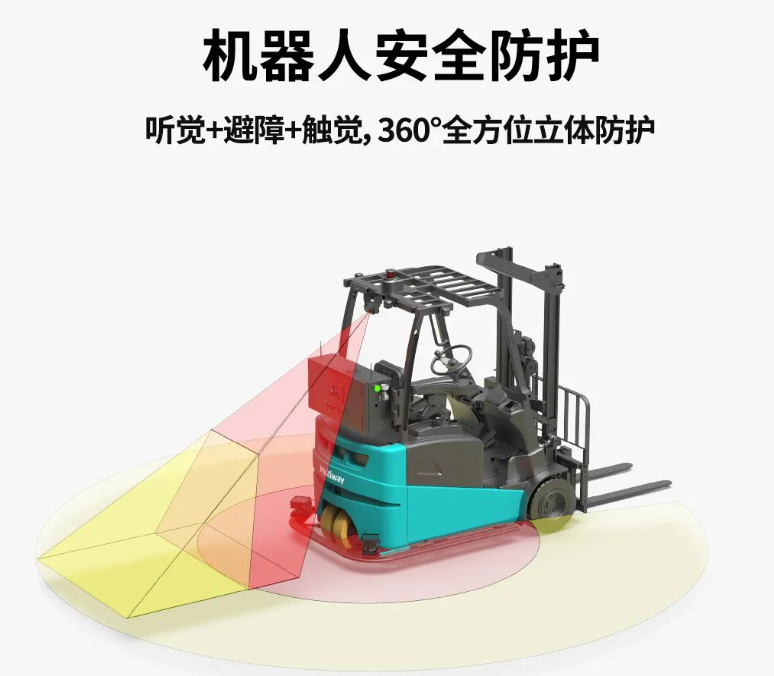

AGV采用激光导航、多重传感器检测等技术

(4)数字化管理系统

百威温州工厂应用数字化管理系统,实现计划和生产进度实时监控,按设备、线路、区域进行跟踪,对工艺和设备设置报警参数。工厂还建立了中央控制室CCR(Central Control Room),所有数据可以在大屏幕上实时显示,便于统一进行调度管理。例如,提货车辆排队时间超过系统指定时间,系统会直接推出报警信息,提示现场人员及时处理异常情况;显示百威全球工厂各项指标,方便工厂及时采取有效手段提升自身优势。

(5)端到端同步计划协同系统

百威全国所有工厂都上线了端到端同步计划协同系统。每个月公司进行销售预测,物流总部计划团队收集各个片区的销售需求,据此制定工厂生产计划。通过该系统,可将生产计划同步给供应商,供应商将生产所需物料以JIT形式供应,工厂实现包装辅料的低库存或零库存运作。

3.绿色物流部署

百威温州工厂目前已铺设装机容量3.3兆瓦的光伏面板,年均发绿电量达到330万度。同时,采用电动叉车进行物流作业,应用电动卡车进行物流运输,在绿色物流方面表现出色。

四、物流作业流程

在智能化、数字化物流系统的助力下,温州工厂物流作业十分顺畅高效。主要运作流程如下:

1.成品码垛与搬运。成品下线之后,自动码垛机将箱装成品码放到托盘上,后经四工位万向背辊式AGV运送至自动化立体库的指定入库巷道口;或经双工位平衡重叉式AGV运到潮汐区。

2.成品存储。在自动化立体库内部,由堆垛机将成托产品搬运至指定货位。在潮汐区则由AGV运送到指定货位,进行堆叠码放。

3.预约提货。客户在订单系统里进行下单后,信息同步到承运商端;承运商根据订单需求安排车辆,并应用“追鹰系统”进行提货预约;系统将根据预约排队顺序告知车辆入厂时间和装货车位。

4.备货。提货信息同步到WMS、WES等信息系统,自动化立体库存储的货品经堆垛机取下送到指定出货巷道,由AGV搬运至备货区指定货位;潮汐区成品则由AGV直接搬运至备货区指定货位。

5.装车&出厂。车辆到达指定车位,由人工驾驶电动叉车搬运至车内进行码垛装车,根据指定路线发运出厂。

AGV实现各个区域间物流搬运自动化作业

五、成效显著

提及百威温州工厂的运作效率,李杰说到,百威亚太内部建立了完善的指标体系来衡量各个工厂的整体运作效率,百威温州工厂目前仍处于产能上升期,但是整体效率水平已经达到了集团内部的前列。随着厂内自动化设备、作业流程、软件系统等不断优化,效率还会不断提升。

胡庆松对物流增效降本方面进行了总结:自动化立体库大幅提升了存储效率,库容量高达传统人工仓库的2倍;库存精准度达到100%,减少了成品损失;可以实现黑灯作业。

AGV运行成果更加显著:在传统模式下,工厂采用人工加叉车的方式进行出入库、备货、装车作业;温州工厂通过各种物流自动化设备的辅助,大大降低了叉车司机的体力劳动强度。同时,传统模式下,叉车出库作业效率较低,提货车辆的装车时间需要30分钟;自动化立体库、AGV、追鹰系统等智能化、数字化技术的应用,让出库效率大幅提升,并且能够做到AGV提前备货,车辆从装车到出厂时间缩短到15分钟。智能化和数字化物流系统的应用,使温州工厂实现了物流作业智能化、自动化,作业安全性也大幅提升。

值得一提的是,百威温州工厂在2021年底获得了温州市绿色工厂和温州市未来工厂的荣誉称号,2022年获得了百威亚太区颁发的最佳物流科技奖,成为百威亚太区新的标杆工厂。

车辆从装车到出厂时间缩短至15分钟

六、未来发展规划

胡庆松表示,百威温州工厂将会继续优化现有物流系统,不断提升物流运作效率;同时也会持续探索更多智能化物流系统应用价值,目前温州工厂已经建立了全厂数据处理中心,以及不同场景下的信息系统,如安全管理系统DST、能源管理系统EMS、 质量管理系统LIMS、生产效率DT系统、叉车管理系统FMS、仓储管理系统WMS等,但各个系统之间还存在数据壁垒,今后将重点探索数据互联互通,以更好地赋能流程优化与效率提升。此外,百威将与今天国际持续完善智慧物流系统运维体系,为物流系统的稳定高效运行保驾护航。

百威温州工厂的中央控制室CCR,所有数据在大屏幕实时显示,便于调度管理

李杰则强调,百威温州工厂在物流方面的探索意义远不止于这一家工厂,它验证了自动化立体库、AGV 等解决方案的可行性,为今后百威打造“未来酒厂”的物流升级铺平了道路。未来,百威将会把全球更多应用成熟的先进物流解决方案复制到温州工厂,如上线自动装车系统;同时也将温州工厂成熟的物流解决方案与建设经验推广应用到百威更多工厂。

据悉,百威亚太已经筛选出了三五家业务增长较快、产能和物流能力较差的老工厂,计划对其进行拆旧建新的“大手术”,如,建设自动化立体库,上线AGV系统。针对大部分现有工厂,百威将尝试通过信息系统升级,以及高柔性的AGV解决方案,降低人力劳动强度,提升物流作业效率。当然,在这个过程中也需要AGV技术的再次突破,如,一些老工厂地面平整度较差,或是需要AGV与人工叉车共同作业,这样的情况下如何开发适用的AGV产品,将是百威与今天国际等供应商共同探索的方向。邹杨波表示,今天国际将充分利用公司二十余年的丰富技术经验和强大的定制开发能力,为百威提供一站式的智慧物流解决方案,为客户持续创造价值。

朱振然提到,对于快消品企业来说,各个工厂的物流设备多属于定制化产品,成本较高,百威也在探索与业内其他头部企业联合起来,探讨建设物流设备标准化体系,以此推进智能化物流系统在快消品制造工厂的标准化、规模化应用,助力企业降低投入成本,推动整个行业实现物流自动化与智能化跃迁。

2022-09-15 12:56

2022-09-15 12:56 [导读]

[导读]