AMR为何涌进智能工厂

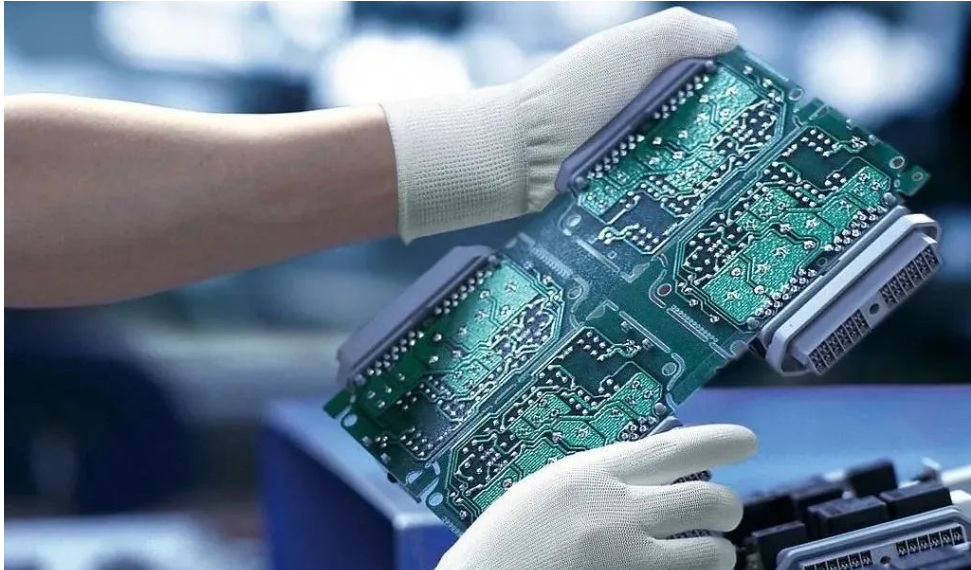

用工成本提高,自动化设备成熟,智能制造相关政策引导,三重因素驱动下越来越多的制造业企业开始逐步进行从制造到智造的升级,为了提升效能,很多企业在传统的生产制造单元上发展出了局部自动化产线,已覆盖电子、汽车、注塑等制造业细分行业。

作为世界的代工厂,国内制造业企业订单波动的情况较为普遍,因此全流程自动化尤其是上下料环节自动化,正在成为智能工厂的标配。让内部物流实现无人化(或少人化)、柔性化、数字化的AMR涌进了智能工厂的车间、仓库、线边等,并逐步由配送到线、配送到点向自动收取、自动传输等传统人工最后一步操作的领域进行拓展。

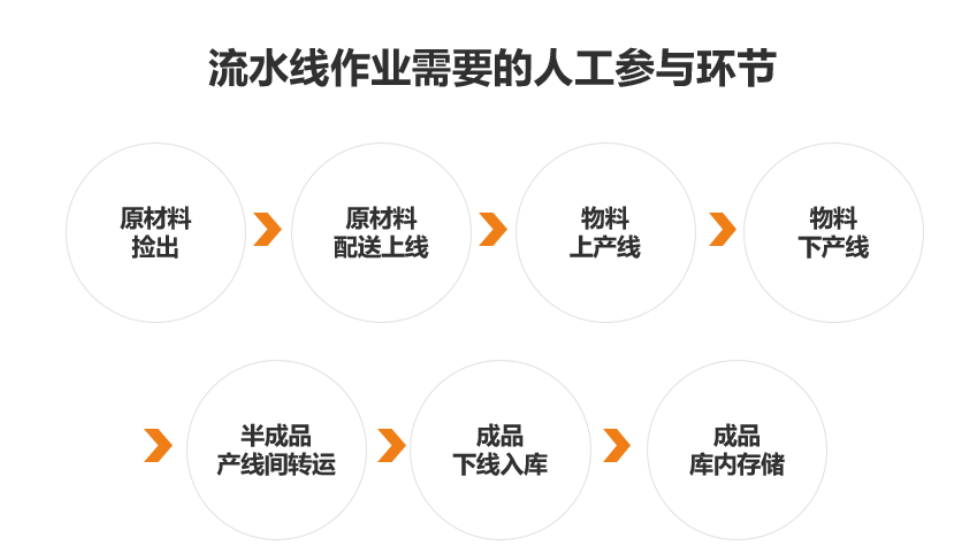

人工参与的物流环节

传统制造中

人工运输物料的痛点

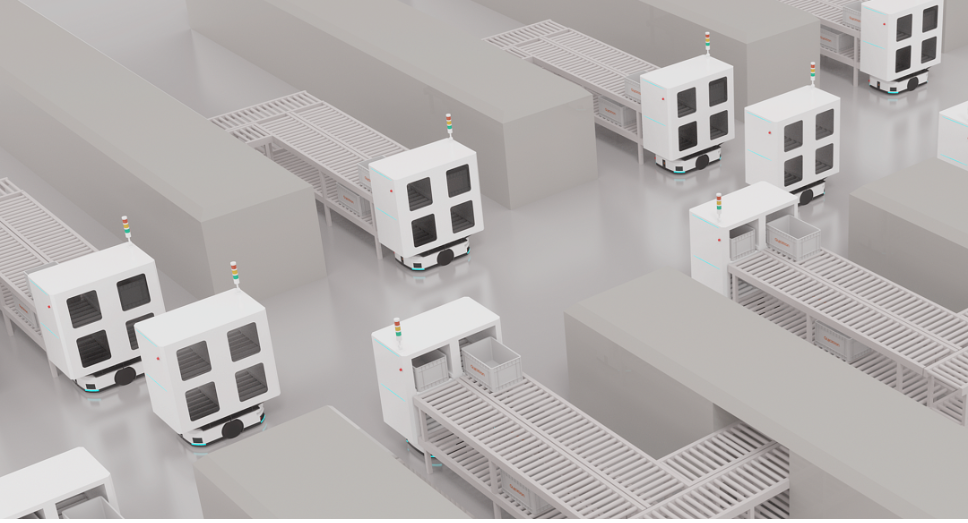

主要功能:配合仓库管理与产线管理,实现从仓库输送线端的自动收料动作,向产线自动发料的搬运动作、产线机台的自动送满接空、产线末端成品与空载具的自动回收。

适用载具:物料转运形式为通过料箱、TRAY盘、载盘等有平整输送面的载具。

适用产线:采用日字或田字形物料接驳输送口,产线间物料传输高度相对固定。

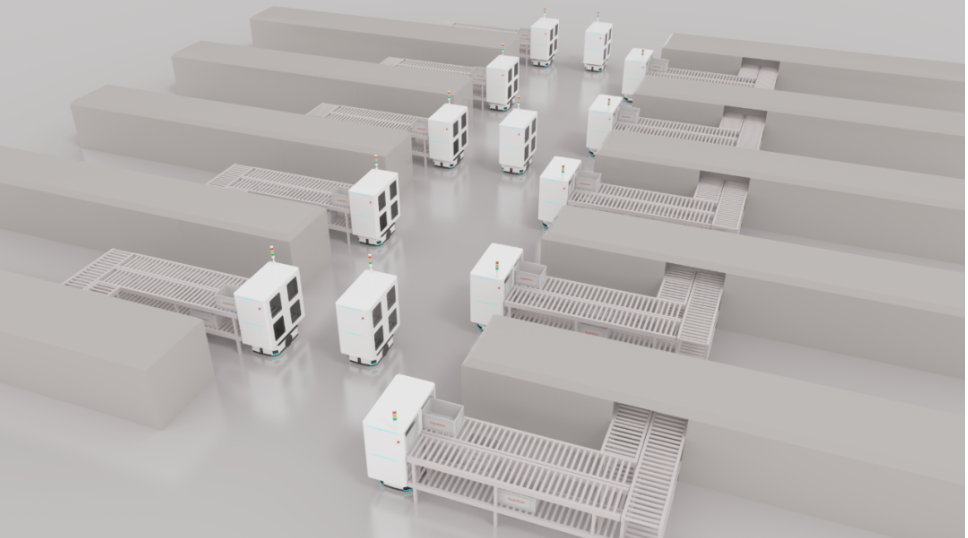

功能实用

· 支持日字型产线与田字型产线的自动传输对接

· 四个传输结构可独立通讯及传输

让上下料变得极致柔性

· 支持四工位同步与不同步上下料工况

· 支持多点上料多点下料工况

· 支持空满交换

· 支持与辊筒皮带对接,自动通讯交互

· 支持与无动力流利架对接

· 支持人工取放货物

立体无死角安全体系

高灵活性-分段式控制,满足了不同工况以及制程的组合要求,以及换线换型的柔性生产要求。

高模块化-秉承“AMR+”系列的模块化设计理念,因可扩展性强,可以实现零部件的快拆快换、功能组件的灵活增减、针对特殊环境与转运需求的定制化开发。

高通用性-基于潜伏式机器人底盘开发,对地面以及运行环境的要求小,针对无尘车间、导静电地板、高精度对接线体等,均已落地成功案例。

2022-07-26 16:12

2022-07-26 16:12 [导读]

[导读]