昆山同日基于大量实践与专业经验,为汽车零部件生产企业提供厂内物流升级整体解决方案,助力其逐步实现了原材料、半成品和产成品的集中管控,以及物料入库、上架、出库分拣、配送上线与成品下线等整个生产物流环节的自动化、无人化;同时通过搭建智能工厂生产“神经网络”,提高了厂内精益物流体系的智能化水平。本文结合实际案例,详细介绍了汽车零部件企业物流改善的要点与技术应用。

厂内精益物流体系的建设背景

1.劳动力成本的上涨,提高边际贡献的迫切需要 汽车零部件生产企业运作环节多、物流量大、物流成本高,劳动力价格急剧上涨给企业带来了沉重压力。运用自动化机械设备及系统,取代人工识别、人工搬运、人工记账等作业,降低劳动力成本、实现智能制造,迫在眉睫。

随着企业发展、产能增加,生产场地严重不足。目前企业存在仓储物流用地不合理的情况,主要表现在物料存储空间利用率不高,人工搬运、堆码作业占地空间大,人工拣配区域面积大等方面。建设自动化仓储物流系统,实现物料高层立体仓储、自动配送,可以优化物流系统用地空间,提高整场空间利用率。

目前企业存在的生产物流系统不完善、企业内多系统孤立并存、信息不通畅等问题,严重增加了运营成本,影响产品质量追溯。打通供应商管理系统SRM、仓储管理系统WMS、过程控制系统PCS及制造执行系统MES等各系统,应用RFID物联网技术、5G通讯技术等,对生产过程各环节、各工序实施全流程监控,实现产品全生命的监督和质量追溯,可以提高数据准确性和完整性,为公司持续优化提供数据支撑,为科学决策提供可靠依据。

自动化物流系统的稳定运行是企业正常生产的保障,物流系统整体实施方案的切合性、物流设备的稳定性和可靠性显得尤为重要。

汽车零部件生产企业打造厂内精益物流系统,需要选择强大的物流系统方案提供商,纵向基于产品属性,横向融合行业迭代,导入可靠的自动化设备,构建综合信息系统,提供一体化智能制造解决方案与系统集成服务,为企业实施智能制造提供“最后一公里”的保障。

厂内精益物流体系建设的内涵和主要做法

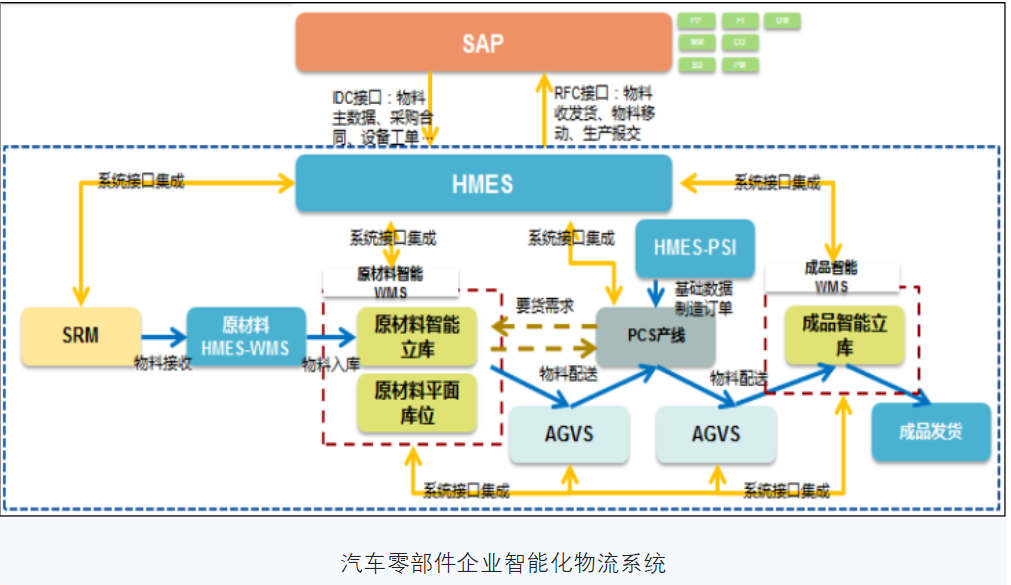

厂内精益物流体系建设,是打造汽车零部件生产企业智能生产物流系统、推进企业智能制造转型升级的重要举措。应用自动化物流设备,建设“自动化立体仓储及智能配送中心”,实现原材料、半成品和产成品的集中管控,物料入库、上架、出库分拣及配送等整个生产物流环节的自动化、无人化。 基于物联网和工业大数据技术,实现厂房内各区域之间、区域内设备之间的柔性联动。确保在合适的时间,通过合适的装备,将合适的物料送到合适的位置,达到信息流、生产流和物料流的深度融合,达到智能“感知”、精准“互联”和高效“执行”,最终实现技术创新驱动管理创新。 昆山同日工业自动化有限公司(简称“昆山同日”)是专业服务于厂内智慧物流个性化、标准化系统解决方案供应商,在汽车零部件行业已深耕近十年,帮助很多企业打造厂内精益物流系统。下面以上海汇众安亭子公司智能生产车间项目为例,介绍汽车零部件企业物流改善的要点与技术应用。 昆山同日和上海汇众汽车制造有限公司成立了项目小组,从厂内物流人员及物流设备布置、未来物流动线规划、工厂物流费用降低、智能制造工厂的愿景等方面出发,提出了厂内物流的5年发展规划,制定了智能工厂建设目标和具体实施步骤;先后完成了安亭南厂装配物料智能立体库项目、安亭北厂焊接车间原材料智能立体库以及原材料AGV配送项目、安亭北厂焊接白胚成品AGV下线项目、安亭北厂制动盘智能立体库及AGV配送项目、安亭南厂成品智能成品立体库项目等,整体项目的运行稳定性和投资收益达到了预期的目标,并进行不断改造升级以及推广,实现智能制造工厂建设目标。 3.应用现代物流理论,配置先进的物流自动化设备,改善现有物流状态,提高物流效率,达到降本增效的目的。 4.搭建智能工厂生产“神经网络”——智能生产管理系统,提高厂内精益物流体系的智能化水平。 汽车零部件生产企业智能生产管理系统应包括SRM系统、WMS系统、MES系统、PCS系统等。各系统主要实现以下功能: 建设SRM系统,优化采购拉动,借助供应商门户实现供应商送货在途跟踪;原材料仓库优化,实现全部物料条码管理。 建设PCS系统,实现生产过程的全程监控管理。 建设MES系统,实现生产制造过程的全面管理。 建设WMS系统,实现原材料、半成品及产品的自动化出入库仓储管理。通过入库业务、出库业务、库存调拨和库位管理等功能,对物料进行批次管理、库存盘点、质检管理和即时库存管理,有效控制并跟踪仓库业务的物流和成本管理全过程,完善企业仓储信息管理。自动调度堆垛机、输送机、穿梭车、AGV等物流设备,保证存储物料先进先出、自动记录出入库信息、按生产计划自动配送原材料上线、自动回收产成品等;与MES系统、PCS系统无缝对接,实时接收上位系统的指令,实现物料入库管理,按产线需求自动安排出库任务,出入库物料过程全程监控,实时反馈物料过程信息给MES系统。 最终建立囊括SRM系统、WMS系统、PCS系统和MES系统的完全的管理系统架构,实现智能化生产,打造智能工厂。 5.选择强大的智能物流系统方案提供商,建立长期的战略合作伙伴关系,保障自动化物料设备的稳定运行和养护。

目前汽车零部件企业的生产线自动化程度已经达到了一定水平,然而保障生产的厂内物流体现仍存在作业效率低下、物流过程信息不透明等问题。

通过厂内物流系统自动化升级,使生产计划与物料保障单位的信息联动,达到信息互联互通,实时、快速反应,有效跟踪监控生产计划的执行和物料需求情况,为生产计划排产提供更真实有效的数据支撑,实现系统模拟排产或建议排产。实现各产品的质量追溯与生产过程质量记录,通过产品标签与批次管理原材料与过程生产的相关数据,实现与SAP系统集成,实时收集生产过程数据并自动报工,统一数据来源与口径,提高数据收集质量与效率。

生产工艺资料实现电子化及系统化管理,规范工艺管理要求,统计工艺执行数据,为工艺优化及工艺制定提供分析依据,并对生产设备进行统一规范及系统化的管理,实现设备维修、保养,全生命周期管理及其履历管理,关键设备与系统集成,实时采集及监控设备的运行参数,掌握设备的有效运行情况。

(1)安亭南厂装配物料智能立体库项目

通过现场调研及对客户提供的数据表进行分析,对焊接智能立体库存储货物分为大件和小件两类,大件采用标准铁箱进行存储,小件采用塑料箱存放;分别进行了存储量、吞吐量和布局设计,制定不同的收货、存储以及上线配送方案;设计大件托盘立体库存储区、小件托盘立体库存储区、小件拣选区、空料架回收区、AGV发运区。

根据大件和小件的出库策略,采用6台牵引式AGV进行焊接原材料的配送,对产线物流进行了整合,设计了6个配送站点。根据焊接车间的排产计划,牵引式AGV能够实现自动装载多车物料,自动导引配送到对应的需求站点,并自动脱挂钩,同时返程时把空dolly车自动挂好带回仓库。

随着智能物流系统设备的投入使用,投资收益逐渐体现,上海汇众加强了在厂内精益物流体系建设方面的投入。

安亭北厂焊接白胚成品AGV下线项目,主要是实现焊接白胚到电泳成品的智能下线,通过使用叉车式AGV代替人工叉车,将焊接白胚成品自动转运至电泳AGV对接区域,实现焊接下线点与电泳区成品空满料架转运,为焊接车间进一步无人化服务。该项目共投入了9台叉车式AG V,负责搬运5种载具的30多种物料,对应11个下线点、空料架对接区和满料架对接区。AGV设置360度安全防护区,AGV进出空满箱交换区域出入口处设置人体检测传感器,检测到有行人后系统停止附近移动的AGV。当有AGV通过出入口处时发出声光报警,提示行人,保证安全防护要求。

针对制动盘坯料收货时,人工接收物料并分类存储作业耗时长、混装来料需人工扫码确认等问题,采用3D视觉及RFID技术,实现原材料坯料的自动拍照分析识别和物料信息自动写入RFID标签,自动识别确认的物料才能够进入自动化立体仓库存储。坯料加工过程信息通过读写器自动写入RFID标签,实现加工过程的数字化监控。

针对目前物料堆放占地面积大、厂房空间利用率低、出入库叉车搬运效率低等问题,采购高层货架存储物料,应用堆垛机、输送机、穿梭车等自动化搬运设备,实现了物料的自动搬运出入库,极大减少了物料堆放占地面积,提高出入库作业自动化水平和出入库效率。

为了实现自动配送上线,减少人工,采用潜入式磁导航AGV。AGV能够自动取料牵引货物前进,同时搬运到位后能够自动与物料脱离。AGV调度系统能够实时监控AGV小车的位置和任务状态,接收WMS系统的搬运任务,智能调度AGV完成搬运作业。设计AGV停靠站23个,AGV能够与RGV进行自动对接,有效应对产线并发需求。

针对主机厂零部件排序供应的需求,上海汇众以往的成品物流模式为:成品下线装载到料架内——人工搬运入库堆垛存储——人工搬运出库至排序区——人工排序。这种方式占地面积大,周转效率低且作业差错率高。

上海汇众与昆山同日合作,在安亭南厂建设了成品智能立体库,实现了大众三厂的前副和后副成品智能存储、自动下料、成品自动排序出库;针对高频次物料采用线上存储,保障及时发货。同时,该项目将5G通讯技术应用于AGV数据通讯,采用AGV进行C-MODEL后副成品的上线搬运。

新的物流模式为:产品自动下线——单件(或两件)定制托盘存放——自动立体库存储/越库线——机器人自动排序,实现了产品生产完成到准备发货装车的整个过程的无人化,不仅保证了效率,多重自动复核也避免了差错。昆山同日结合客户实际需求数据进行了充分的仿真分析模拟。目前,成品立体库一期试点项目已验收并交付使用,二期项目正在建设。

厂内精益物流体系建设的成效

上海汇众汽车制造有限公司多个物流项目的成功实施,很好地满足了生产的需求,极大提高了运营效率,降低了物流成本,实现了企业精益物流体系全面升级,逐步实现智能制造工厂建设目标。具体体现为: 1.高密度智能仓储优化空间,提高投资回报率,缩短投资回报周期。物料仓储占地面积的减少使得企业可以新增产线投资,扩产创收。 2.实现自动化、信息化、智能化。上海汇众选择了全球领先的自动化物流设备,服务于智能制造;建立了适合汽车零部件企业的完善的信息系统,逐步实现智能制造工厂建设目标。 3.提高生产力,实现柔性、敏捷生产,降低成本。 4.各系统无缝集成、实时互通、资源共享,具有高度可靠性。 5.全方位检测管控,自动采集、分析数据,实现运营可视化,有效帮助管理者进行决策,支持产品生命周期追溯管理。

2022-06-15 12:14

2022-06-15 12:14 [导读]

[导读]