眼下众多企业正在开工或准备开工的路上,在开工准备前与工业制造生产密切关联的场景中,安全是绕不开的话题。根据安全管理网早前统计分析的数据,大量企业内叉车事故主要发生在叉车行驶、装卸作业、叉车检修及非驾驶员驾车等过程中,从各类事故所占比例来看,其中叉车行驶中发生的事故概率最高,其次是装卸作业,这两种情况下发生的事故占叉车总事故起因六成以上。

对于工业机器人为代表的硬科技领域,技术是油门,安全是刹车。全球工业无人车辆领军企业未来机器人在无人叉车的安全设计方面尽可能考虑到每个细节,每个可能性,保障工厂物流作业现场的工作人员、设备设施及货物的安全,降低事故风险。

UWB报警系统

室内高精度定位,多标签提醒

UWB技术(Ultra Wide Band)用于室内定位具有穿透力强、抗多径干扰、多径分辨力强、定位精确、功耗低等优势。未来机器人将UWB技术应用于无人叉车定位报警系统,基于UWB定位标签,实现工厂车间内设备与人的实时定位跟踪导航,高风险作业预警等。

UWB响应距离可设置为1000mm~4000mm之间,相比于无人叉车360°的近距离安全防护设计,UWB报警系统可以在无人叉车行驶或进行作业过程中,在设定的距离范围内,通过安全衣及标签发出的提醒,预先提醒工作人员安全避让,为工业生产安全再加一层保险。

高位非接触式防护传感器

规避高位障碍风险

除了地面障碍物,还有高位风险也需要注意。在工业车间中经常会遇到高位障碍物,例如卷帘门、指示吊牌等等,无人叉车运载货物出入库,当货物高度高于这些物体,就会发生高位碰撞,造成货物跌落。

未来机器人在高位防护设计上配置高位非接触式防护传感器,设定区域范围、弧度、货叉高度、舵角等高位防护条件,当满足高位防护开启条件后,无人叉车在作业中遇到障碍物会立即停车报警,当障碍物移除后,车辆可自行恢复运行。

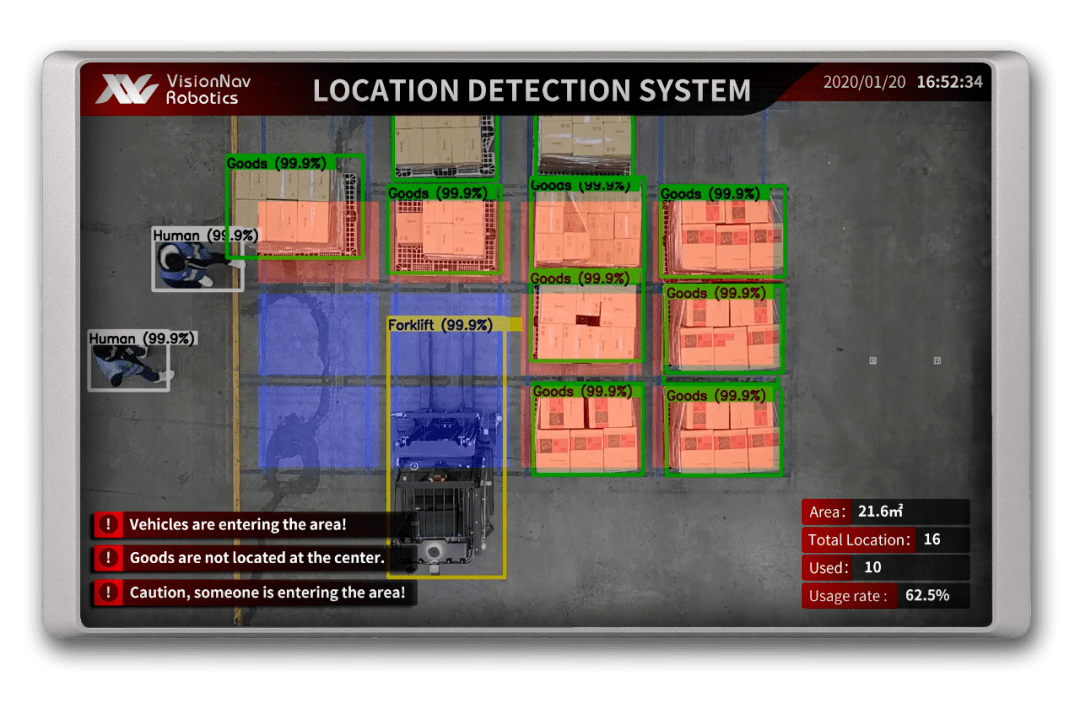

明眸环境检测系统

配备红外模式,时刻检测人/车/货安全

未来机器人自主研发明眸环境检测系统,基于深度学习图像识别技术,实现对库位情况的实时检测。借助大数据和AI智能算法,系统能有效的识别和跟踪仓库中的货物、托盘、叉车和操作人员等对象。当系统判断库位区域中有操作人员或车存在时,则会弹出相应的警告信息,并将信息发送给中控。

此外,该系统还具备良好的抗干扰能力,能有效规避场景和光线变化对识别造成的影响。在夜晚光照条件较差的情况下,自动开启红外模式,时刻检测人/车/货安全。

ISO 3691-4

国内首张无人驾驶工业车辆CE证书

ISO 3691-4被认为是目前欧盟“最具含金量”的无人驾驶工业车辆标准,该标准最具挑战的地方在于如何将各种安全监控功能与安全停车机制(BrakingSystem Control)的无缝结合。自新标准实施后,TÜV南德意志集团将国内首张无人驾驶工业车辆CE证书颁发给未来机器人,这也意味着未来机器人无人驾驶产品整体安全性能达到国际水平。

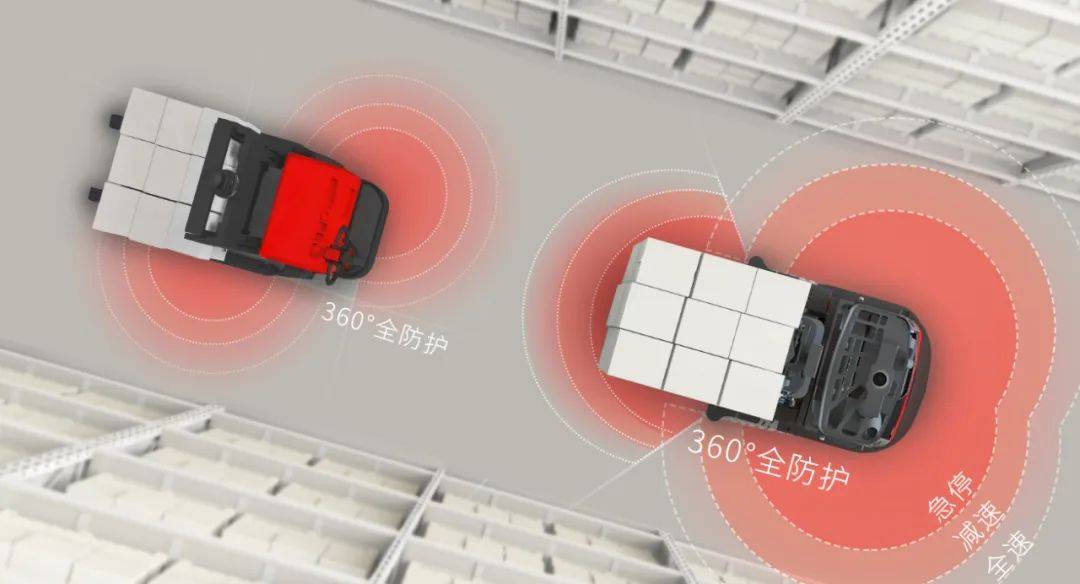

五重安全设计,360°全防护

为无人叉车安全再加码

除此之外,未来机器人无人叉车系统还具备以下五重安全设计,360°全方位保障设备和人员安全。

第一重:系统交通管制:在多辆无人叉车同时运行场景下,中控调度系统会对运行区域内的所有无人叉车进行监控,通过多车调度、路径规划、碰撞规避、任务管理等功能,实现多车协同,安全作业。

第二重:远程紧急停车:当监控人员在控制室发现有紧急情况需要远程停止无人叉车时,可通过移动及PC端操作监控界面按钮让所有无人叉车紧急停止,确保人员及车辆安全。

第三重:非接触式激光避障:无人叉车在作业过程中,车辆前方和后方配备非接触式避障激光,当障碍物进入激光防护范围时,车辆将自动减速或立即停车。

第四重:接触式安全防护:无人叉车车体前方及双侧面均配备接触式安全防护胶条,防护胶条在其他防护失效的极端情况下受到挤压时,会立即触发无人叉车停止,同时车辆三色灯闪烁并发出警报声。

第五重:车载急停按钮:无人叉车在车身便于人员操作的位置安装多个急停按钮,紧急情况下人工手动按下急停按钮,车辆将立刻停车。

关于未来机器人

全球工业无人车辆领军企业「未来机器人」VisionNav®致力于用科技赋能工业车辆无人驾驶,推动物流节点内柔性无人化进程。通过将5G通信、人工智能(AI)、环境感知、深度学习、伺服控制等核心技术应用于工业无人驾驶领域,未来机器人为产线物流、仓储物流提供工业无人车辆产品及柔性物流无人化解决方案。目前已研发和生产9大系列无人叉车、无人牵引车产品,突破9.4米高位存取、2.0米窄通道存取、无人装卸车、多层移动式料框堆叠等刚需场景需求。未来机器人在全球累计销售1500+产品,落地350+项目,与50+世界500强企业达成合作,业务遍及全球30多个国家和地区。

2023-01-28 11:09

2023-01-28 11:09 [导读]

[导读]