1、物料特性多样化:储能行业中的物料种类繁多,特性各异,需要不同类型的智能立体库系统进行存储和管理。物料的多样性给物流系统的设计和运作带来了挑战,对此工厂需要考虑如何有效适应不同物料的存储需求,避免因物料特性不同而导致的操作困难和效率低下。

2、存储空间利用率低:部分储能物料,如电池模组等,体积较大,重量较重,传统的仓储系统可能无法有效利用空间,导致存储效率低下。在存储这类物料时,工厂往往面临着如何提高空间利用率的问题,需要设计出更加灵活高效的存储方案。

3、运输与分拣效率低:储能行业的生产过程涉及多个环节,需要将物料从供应商运输至生产线,并在生产过程中进行分拣和配送。传统的物流系统存在运输速度慢、分拣效率低等问题,影响生产线的运作效率。因此,如何优化物料的运输和分拣过程成为储能立体库系统亟需解决的关键问题。

【案例分享:晶科储能】

助力储能企业步入高效时代

在储能头部企业晶科储能的某个仓储项目中,各种不同类型的物料涌入,包括原材料、电池模组、电芯等,原有的仓储系统无法有效利用空间,存在运输速度慢、分拣效率低、设备任务不均衡等问题,导致存储和运作效率低下,影响生产线的整体效率。

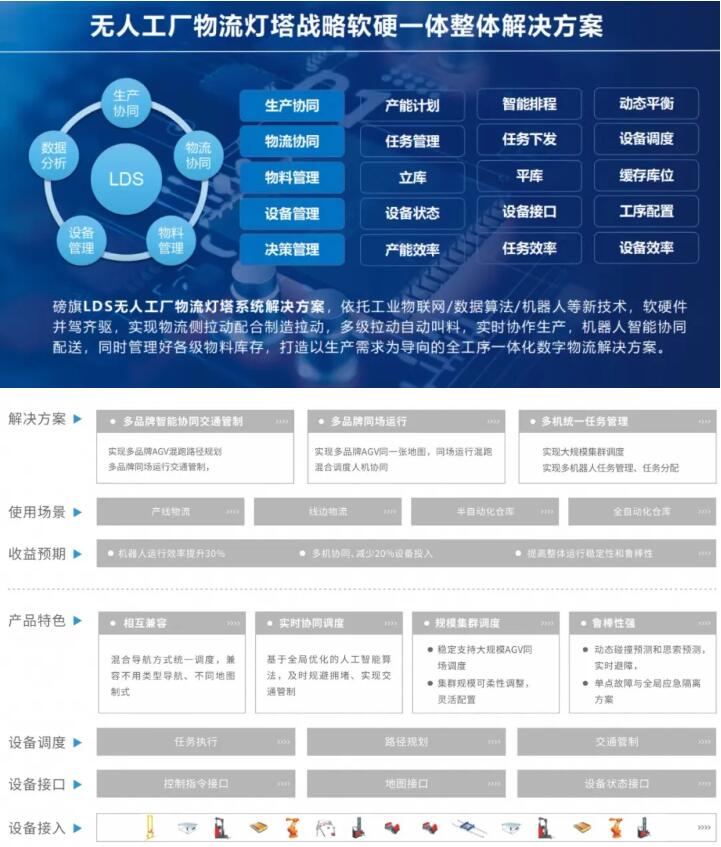

以解决以上痛点和挑战,磅旗科技量身定制了适合其生产场景的数字化解决方案,从而实现了生产过程的个性化管理和优化:

1、定制化智能立体库系统:针对该企业不同物料的存储需求,磅旗科技设计定制化的智能立体库系统,组合了智能仓储立体货架、堆垛机系统和多层穿梭车系统等设备,实现了对不同物料的智能存储和管理,提高存储效率和空间利用率。

2、物料追踪与智能化控制:引入大数据、AI人工智能和物联网技术,实现对物料的实时追踪和智能化控制。通过对物料流动的监控和优化,系统能够自动化分拣、装载和配送,提高物流操作的效率和准确性。

3、优化空间布局和工艺流程:磅旗储能解决方案帮助优化了生产场地的规划和工艺流程,最大化利用空间,减少物料的存储和运输距离。同时,采用智能化的排程和调度系统,实现生产过程的自动化管理和优化,进一步提高了生产效率和物流效率。

通过磅旗科技储能行业数字化解决方案的应用,晶科储能工厂实现了智能化升级,为企业的生产管理带来了多维升级:

1、自动化率提高50%:磅旗解决方案助力企业实现物流操作自动化和存储管理智能化,减少了人力成本和生产周期,工厂整体运作效率得到显著提高。

2、成本降低30%:企业的空间利用和物流运作得到优化,人力和仓储成本进一步降低,存储空间的利用率大幅提高,生产成本明显下降。

3、产能输出提升10%:磅旗解决方案为工厂提供了更灵活的生产管理手段,使其能够快速响应市场需求变化,提高了生产的灵活性和适应性。

4、优化生产流程:通过优化空间布局和工艺流程,企业能够更有效地组织生产活动,生产流程的效率和质量双双增长,提升了整体竞争力。

在与上述客户的合作中,磅旗的储能数字化解决方案为企业的储能立体库系统提高了存储效率和安全性、降低了生产成本,也推动了该储能企业在产业链生产中的多维度升级。而除了对立体库系统的优化以为,磅旗科技还通过与客户深度合作,实现生产、供应链等全场景全流域的紧密衔接,不断助力储能产业的发展。

发展至今,磅旗科技已服务国内外多家制造业头部企业,覆盖包括宁德时代、宁德新能源、亿纬锂能、蜂巢能源、远景动力、欣旺达、东阳光、广药、国药、顺丰DHL、沃尔玛等行业头部客户,全球落地项目超过300+。

03-25 19:52

03-25 19:52 [导读]

[导读]